【株式会社大日光・エンジニアリング様】グループ全体でのコスト情報共有により最適調達の実現を目指す

株式会社大日光・エンジニアリング様

回路設計から電子部品実装、完成品組立までの受託設計生産事業 etc.

280億400 万円(2020年12月期)

電子部品、機構部品など

1. 各調達拠点の持つコスト情報が共有・活用できていない

2. エクセル上で管理している過去の価格情報の参照に大きな工数が掛かっている

3. 購買先とのやり取りが属人化しており、適切なタイミングでのフォローが難しい

株式会社大日光・エンジニアリングは様々な業界向けに基板実装から完成品組立てまでの一連業務、クリーンルーム作業環境下での光学機器などの精密機器組立て業務、各種電源ユニットの設計・製造業務などのサービスを提供する電子機器受託製造(EMS)メーカーです。

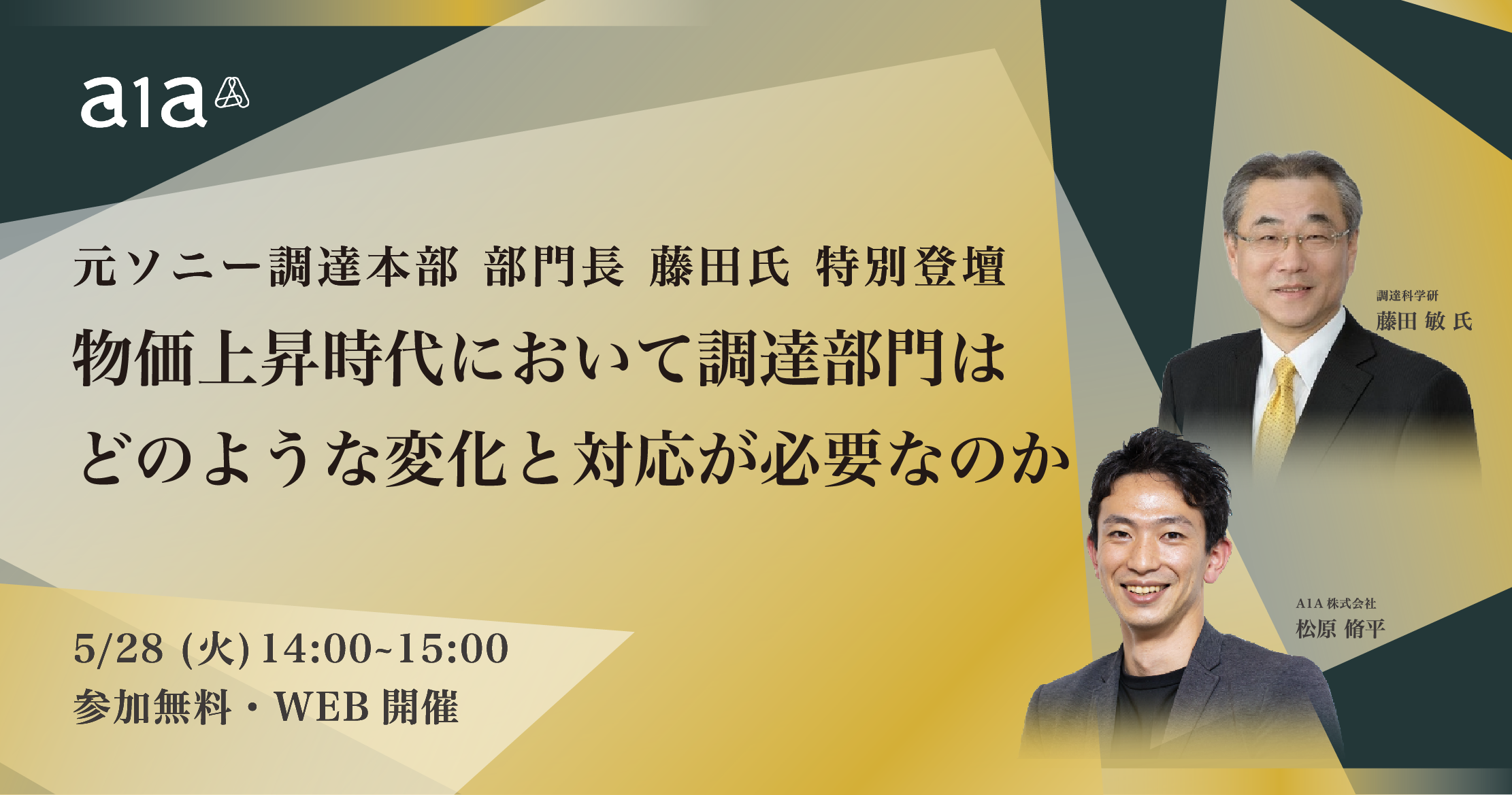

大日光・エンジニアリングでは中期事業計画で掲げる「国内外調達拠点の情報共有化の促進」によるグループ全体での最適な調達体制の構築を目的としてRFQクラウドをご導入されました。今回、導入前に抱えていた課題や、RFQクラウド活用を通して感じているメリットなどについてお話をお伺いしました。

自動車・医療・半導体・社会インフラなど様々な業界へ受託製造サービスを提供

———貴社の事業について教えてください。

三浦様 弊社は電子機器の設計〜基板実装〜完成品組立までを請け負うEMS(Electronics Manufacturing Service)企業です。医療機器・車載機器・通信機器・半導体製造装置・社会インフラなど幅広い業種の企業様に対して完成品・半完成品の製造受託サービスを提供しております。

新規の納入実績では、帝京大学と連携にてイプシロンロケットに搭載する小型人工衛星「TeikyoSat-4」の電源供給ユニットに関する設計・製造も手掛けており、新聞記事に取り上げられたこともあります。

国内だけでも100社以上のお客様に対して製品を納入している中で、営業管理部としては十数名体制で製造に必要な電子部品や機構部品の調達に当たっております。

調達部門の保有するコスト情報の統一的な管理に課題

———導入前にはどのような課題がありましたか。

三浦様 調達部門は、これまでデリバリーの安定化に注力してきた一方、コスト情報の管理が各工場に任せっきりになっている点が課題だと感じていました。多様な業界のお客様に対してサービスを提供する中で、「さまざまなコスト情報の管理を統一的に行う仕組み」を構築していきたいと考え、RFQクラウドを導入しました。

阿久津様 具体的には、サプライヤーから受け取った見積価格情報の検索性に課題がありました。

従来、取得した見積価格は案件ごとに存在するBOM(部品表)が記載されたエクセルファイルに転記し、社内の共有サーバに保管していました。ファイルが案件ごとに分かれてしまっているので、部品の見積価格を確認するために一つ一つファイルを開いて確認する必要があり、欲しい情報がすぐに引き出せませんでした。

例えば、ある案件で電子部品の価格交渉をする際、比較検討のために他の案件での当該部品の価格を知りたいケースがあります。エンドユーザや商流によって基準となる価格が変わることもあり、どのエンド向け案件なのかが分かる形で価格情報を管理し、引き出せるようにしておく必要がありました。

吉原様 機構部品においても同様に、価格情報の管理が課題となっていました。

小ロットの加工品の調達では、発注ロットサイズが1個、2個、4個と変わることで価格が大きく変動します。そのため、複数のロットサイズ条件で見積を取っておく必要があります。さらに選定した1社目のサプライヤーの生産能力が逼迫する可能性に備えて、2社目、3社目の候補の見積を確保しておく必要性がありました。

結果として見積価格の管理が煩雑になってしまい、属人化していました。以前に取得した見積価格を参照したいときに、欲しい情報がすぐに得られないという悩みがありました。

阿久津様 RFQクラウドを導入したことで、価格情報を案件をまたいで横串で管理できるようになりました。既に購入している部品を別案件で再見積したりする際にも、比較検討に使う過去の価格データを瞬時に見つけられるようになりました。

定型の見積フォーマットを利用することで業務の手戻りが減少

———その他にはどのようなメリットを感じていただいていますか。

吉原様 見積依頼の作業効率が向上したことが挙げられます。様々な部品のロット条件を変えて見積依頼する必要があるため、依頼作業が極めて煩雑となっていました。RFQクラウドにはBOM表の中から依頼する部品を選択して複数の購買先へ一括で見積依頼ができる機能を追加して頂き、このおかげで業務効率が向上しました。

阿久津様 サプライヤーとのコミュケーションにおける手戻りも減らすことができました。サプライヤーから受領する見積回答の中に、最小購入単位や発注・納入リードタイムなどの基幹システムに入力する必須項目が抜けていると、業務が進まなくなってしまいます。RFQクラウドでは定型フォーマットで見積取得できるので、必要な項目が確実に取得できるようになりました。

他には、従来はPDFやFAXで見積回答を受け取っており、その後のエクセルや基幹システムへのデータ転記作業において入力ミスが起きていました。もちろんデータチェックは行っていますが、人手の入力ですと見逃しも発生します。そのチェック作業も業務負担になっていました。

RFQクラウドではサプライヤーから受領した見積回答がすべて定型データとなっているので、データの手入力やチェック作業自体が必要なくなりました。業務の時間短縮や効率アップにつながっており、導入のメリットを感じています。

サプライヤーとのやり取りを可視化。管理者視点で早期フォローができるように

———管理者様目線で感じる導入メリットはございますでしょうか。

三浦様 サプライヤーから受け取った見積情報の管理が担当バイヤーに属人化してしまっているため、管理者の立場でリスクに気付きにくいという課題がありました。

特に重要視しているのが、ディスコン(生産中止)に関する情報です。こうした情報を見逃してしまうと、後々顧客への情報展開の遅れから納期トラブルに繋がってしまうためです。

RFQクラウドを利用することで、担当バイヤーとサプライヤーとのやり取りがシステム上で見られるようになりました。管理者目線でリスクがありそうな案件を追いかけやすくなり、早期の段階で担当バイヤーに対する適切なフォローが実施できるようになりました。

吉原様 これまではサプライヤーとのメール履歴をPDF化して保管したりしていましたが、RFQクラウドのおかげで過去の交渉履歴が案件に紐づく形で見られるようになりました。

特に残材の取り扱いなど費用が絡む内容についてやり取りの経緯が残せると「連絡した、していない」等のトラブルを未然に防げるのでとても助かっています。

グループ全体でのコスト情報共有により最適調達の実現を目指す

———今後の展望についてお聞かせいただけますか。

三浦様 導入当時の中期事業計画にも「内外調達拠点の情報共有化の促進」と掲げておりましたが、調達部門としてグループ全体での情報共有の促進による最適な調達体制の構築を進めています。今回のRFQクラウドの導入は、そうしたグローバルでの仕組みづくりの一環となります。

海外のグループ企業を含めたコスト情報をRFQクラウドという一つの仕組みの中で共有していくことで、香港・深圳(セン)・無錫・タイ・ベトナム・日本含めた拠点全体での最適調達ができる体制を実現していきたいと考えています。

A1A社様には、これからも色々とご要望させて頂くこともあると思います。引き続きのご支援、ご協力をよろしくお願い致します。

———こちらこそよろしくお願いいたします。本日はインタビューにご協力頂き、誠にありがとうございました。

記事全文のダウンロード

記事全文を記載したPDF資料をダウンロードいただけます。ぜひ、社内回覧用にご活用ください。

下記フォームより申し込み頂いた後、資料ダウンロード用のメールが届きます。

※同業他社様からのお申込みはお断りさせていただいております。あらかじめご了承ください。

同じカテゴリの記事

おすすめ情報

>

>- お役立ち情報>

- 【株式会社大日光・エンジニアリング様】グループ全体でのコスト情報共有によ...